Made in France : la relocalisation est-elle possible ?

Face à la pandémie, tout le monde en parle... La France serait trop dépendante de pays tiers et devrait rapatrier son industrie. Pour les entreprises qui se lancent dans l'aventure, la question semble néanmoins plus large et les défis à relever nombreux.

Je m'abonneBruno Le Maire l'a affirmé lors de la présentation du Plan de Relance le 3 septembre 2020 : "Relocaliser c'est possible". Le gouvernement a d'ailleurs manifesté sa volonté de soutenir les investissements. Pour rappel, le Plan de Relance consacrera d'ici 2022 un fonds de 400 M€ aux projets dans les territoires et 600 M€ aux entreprises issues des cinq secteurs identifiés comme étant stratégiques : la santé, les intrants critiques pour l'industrie (matières premières, métaux et alliages, etc.), l'électronique, l'agroalimentaire et les applications industrielles de la 5G. Ces aides suffiront-elles à réindustrialiser la France ? Pas sûr.

Un voeu pieu ?

"L'idée est bonne, note Anaïs Voy-Gillis, géographe et chercheur à l'Institut français de géopolitique. Mais relocaliser demande du temps et exige de requestionner la répartition de la valeur." Les interrogations semblent nombreuses.

"Si l'intérêt des consommateurs qui plébiscitent le made in France est réel, les risques de déception existent", estime Fabienne Delahaye, fondatrice du salon Made in France (MIF). Et d'argumenter : "Les raisons qui ont conduit les entreprises à délocaliser n'ont pas changé avec la crise sanitaire. En outre l'économie, financiarisée, donne la part belle aux actionnaires au détriment des investissements." Les industries ont expédié leur production en Asie dans le cadre de marchés matures... Avant de rapatrier les volumes, "il faut analyser la demande car sans une demande forte, l'opération serait vaine", renchérit Anaïs Voy-Gillis. Les entreprises doivent donc s'assurer de la constitution d'un portefeuille clients fiable.

Autre problème, l'état du parc industriel - vieillissant - et le retard pris par la France. "Je m'étonne que la relocalisation fasse partie d'un plan de relance à court terme car il s'agit d'un objectif à long terme. L'impact de cette politique, qui n'est pas encore mise en place, ne saurait déclencher un mouvement rapide au-delà de certaines activités ciblées (puisque dans certaines activités, considérées comme stratégiques par le gouvernement, le paracétamol par exemple, des projets concrets sont avancés)", remarque Vincent Vicard, économiste au Cepii, centre français d'étude et de recherche en économie internationale. Pour lui la question de la réindustrialisation est beaucoup plus large.

Pourquoi (ré) ancrer des activités de production sur le territoire ? Vincent Vicard avance trois éléments de réponse : " Un, l'emploi industriel, qui ne représente pas un gros vivier mais rémunère mieux que les services et a l'avantage d'être localisé dans des régions moins denses alors que les services ont vocation à se développer près des centres urbains. Deux, l'innovation qui est favorisée lorsqu'une ligne de production est installée à proximité de la R & D. Trois, la réduction du déficit commercial. La balance courante est quasi à l'équilibre (- 0,7 % en 2019) ce qui montre que la France souffre moins d'un défaut de compétitivité que de la perte des sites de production. Le déficit commercial étant compensé par les revenus que les investissements des entreprises françaises génèrent à l'étranger."

Témoignage

" Il est temps d'agir ...en relocalisant une partie de notre production en France "

Stéphane Bohbot, président d'Innov8

Spécialiste de l'accessoire de téléphone, Innov8 distribue un millier de références produites en Asie. " Les produits de grande consommation sont fabriqués en Chine, mais il est temps d'agir et de changer en relocalisant une partie de notre production en France " déclare Stéphane Bohbot, président d'Innov8. Au mois de septembre il a annoncé relocaliser la production de coque pour téléphone mobile, une première étape. " Nous avons dû repenser la chaîne de production et requalifier notre écosystème afin de pouvoir proposer un produit made in France, de qualité, compétitif, fabriqué en matériau 100 % recyclable et présenté dans un packaging écoresponsable " explique-t-il. La coque Muvit est certifiée Origine France Garantie. Plusieurs mois de travail ont été nécessaires pour définir un modèle économique viable. Ce tour de force a été rendu possible grâce à un partenariat avec une usine d'injection plastique basée dans le Val-de-Marne. " Nous avons investi dans la chaîne de production - au niveau des moules pour fabriquer les coques - de cette entreprise qui a su conserver son savoir-faire. Les coques sont ainsi produites et testées sur place. La réalisation du packaging a été confiée à un autre partenaire en France" précise-t-il. Cette nouvelle stratégie permet à Innov8 d'être plus flexible. Dans ce secteur, les modèles de téléphone sont renouvelés fréquemment. " Nos clients ont besoin que nous soyons réactifs " indique Stéphane Bohbot. Et l'entrepreneur de citer le soutien de l'opérateur Orange, qui se félicite-t-il, " a choisi nos produits pour remplacer ses coques transparentes ".

Son ambition ? Face à l'urgence climatique, transformer les produits en associant l'innovation à une consommation durable. Et un engagement : fabriquer 100 % d'accessoires éco responsables à l'horizon 2022 !

Innov8

Fabricant et distributeur d'accessoires pour produits high-tech

Asnières-sur-Seine (Hauts-de-Seine)

Stéphane Bohbot, président, 46 ans

SAS, Création en 2011

200 collaborateurs

CA 2020 : 300 M €

Du cas par cas

Au niveau de l'entreprise, la relocalisation d'une production suppose un changement de fournisseurs, l'installation d'un outil industriel, et donc une réorganisation, des négociations, etc. Mais à quelles fins ? "Nous ne sommes pas en contact avec des entreprises qui militent pour produire en France, nous accompagnons des dirigeants qui doivent faire face à des problèmes liés au manque de flexibilité de leur offre par rapport aux besoins de leurs clients, aux coûts supportés qui détériorent la rentabilité, aux risques encourus", constate Didier Lebouc, cogérant d'Innotelos, conseil en stratégie BtoB et innovation.

Comment s'y prendre ? Concrètement, faire revenir des productions en France ne peut s'opérer qu'au cas par cas, suivant le secteur d'activité concerné et la localisation, la spécialisation des pôles de compétitivités à proximité. Les régions accompagnent le process. Lorsqu'Olivier Remoissonnet a repris La Brosserie Française, fabrique de brosses à dents fin 2012, il a relocalisé une partie de sa production (en 2013) et ses salariés ont bénéficié de formations grâce à la région des Hauts-de-France et à la Direccte.

Les entreprises peuvent éventuellement s'appuyer sur le diagnostic industrie du futur, dispositif déployé par les régions et réunissant un collège d'experts pour identifier/accompagner un plan d'actions. "Le projet s'étudie dans sa globalité, nous recommandons à nos clients d'analyser leurs points de vulnérabilité, leurs besoins en flexibilité, les montants des capitaux dormants - engagés pour des approvisionnements lointains (en-cours, stock) - la maîtrise du contrôle de la qualité, le niveau d'automatisation requis", indique Didier Lebouc.

Stil, fabricant d'instruments de mesures, basé en Seine-et-Marne, a vu sa chaîne d'approvisionnement se casser pendant le confinement. Son président, Gérard Lux, a pris le contre-pied et décidé de relocaliser au maximum. "Mon prédécesseur a transféré environ 80 % de la production en Chine, mais nous avons conservé les machines et nous en avons développé de nouvelles avec le Cetim (centre technique des industries mécaniques), nous pouvons produire en France tout ce qui est en verre, nous disposons des outils et des savoir-faire, j'essaie également de relocaliser la contrôle de la qualité des thermomètres électroniques, en revanche nous souffrons du manque de matières premières", témoigne-t-il.

Autre frein, le financement de l'opération."La période de transition nécessite d'une part le paiement d'un acompte sur l'achat des machines outils, dont la livraison requiert en général plusieurs mois, et d'autre part le financement du stock qu'il faut diminuer progressivement" rappelle Didier Lebouc. À la Brosserie Française, la relocalisation a couté 1 M€, financé par l'entreprise et par un accompagnement bancaire. "Le modèle du coinvestissement représente une piste à explorer pour des PME qui partageraient ainsi le risque en mutualisant l'outil industriel", suggère Anaïs Voy-Gillis. Mais là encore, point de réponse unique.

Lire aussi : Le made in France sous surveillance

Du MIF, mais pas que ...

"Au final, le consommateur aura le dernier mot, lâche Gérard Lux. Nous ne pouvons pas produire au prix chinois, nous devons donc être inventifs, produire différemment et cibler des distributeurs à valeur ajoutée, avec des produits personnalisés par exemple." Olivier Remoissonnet considère aussi que la relocalisation n'est envisageable que dans le cadre d'un concept plus global : "Le MIF n'est qu'une étape, nous développons une stratégie différenciante avec une démarche écocitoyenne, la production de brosses à dents soit à base de plastique recyclé soit à base de bio-plastique, son ancrage dans une logique d'économie circulaire". Inscrire la relocalisation dans un plan plus vaste en lien avec la transition écologique, tel est aussi l'objectif affiché par le gouvernement...

Au final, la Covid-19 a bien mis en évidence les effets délétères de la désindustrialisation, mais pour les PME reconsidérer la chaîne de production représente un enjeu complexe. "Il serait utile de mettre en place une politique de soutien à long terme, qui concernerait l'ensemble d'un écosystème. Au contraire je crains que l'État ne limite son aide à certains produits", regrette Fabienne Delahaye.

Ponctuellement, des entreprises - elles sont encore peu nombreuses - tentent l'expérience et réussissent. Mais le mouvement ne fera tache d'huile qu'à deux conditions : l'adoption par les clients des produits made in France, et cela risque de prendre du temps (à l'image de ce qui s'est passé avec le bio) et le renforcement du code des douanes. "Les pouvoirs publics ne protègent pas assez le made in France, les falsifications sont courantes, les tromperies nombreuses", se plaint Olivier Remoissonnet. On le voit les paramètres à réunir pour rendre la relocalisation effective ne sont pas encore réunis.

Ces PME qui misent sur la relocalisation

Lucibel ramène sa production en Normandie

Cette PME, spécialiste en technologie LED, a décidé dès 2014 de fermer son usine de production basée à Shenzhen (Chine) pour relocaliser sa fabrication en France. Le process a été rendu possible grâce au partenariat avec Schneider Electric et au partage du site de production Barentin, site racheté par Lucibel en 2018.

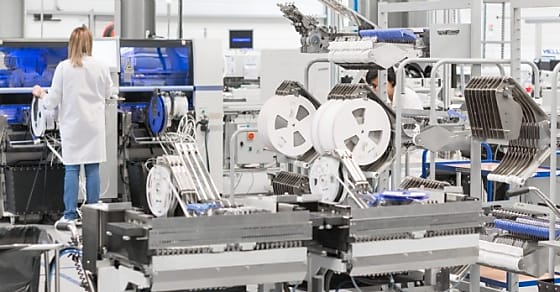

Esteconnect, une usine née de l'alliance de 2 industriels

Deux industriels alsaciens de l'électronique - Estelec Industrie et Thurconnect - allient leurs compétences pour créer Esteconnect afin de relocaliser et fournir un service complet de cartes électroniques, faisceau de câbles, d'intégration de produits, jusqu'à la logistique depuis ses usines alsaciennes, pour toute l'Europe.

ENO Plancha, OFG depuis 2011

La marque ENO a été reprise en 2003 par Antoine Thomas et Laurent Colas. Dès 2006 ils rachètent Force 10 un concurrent canadien et relocalisent sa production sur le site de Niort. Depuis 2016, l'entreprise dispose d'une usine 4.0 et a notamment investi de 500 000 € dans une nouvelle ligne d'émaillage.

Routine réveille la Franche-Comté

Revaloriser le savoir-faire local, telle est l'ambition de Florian Chosson, fondateur de la marque de montre, qui déplore l'effondrement de l'horlogerie française. Deux ans lui ont été nécessaires pour aller à la rencontre des artisans, structurer ses approvisionnements auprès de 15 horlogers et un fabricant de bracelet et lancer sa marque.